এর প্রয়োগের সুযোগলেজার ওয়েল্ডিং মেশিনআরও বিস্তৃত হচ্ছে, কিন্তু প্রয়োজনীয়তাও উচ্চতর হচ্ছে।ঢালাই প্রক্রিয়া চলাকালীন, পণ্যটির ঢালাই প্রভাব সুন্দর হয় তা নিশ্চিত করতে শিল্ডিং গ্যাস ফুঁ দিতে হবে।সুতরাং কিভাবে ধাতু লেজার ঢালাই প্রক্রিয়ায় বায়ু ঘা সঠিকভাবে ব্যবহার করবেন?

লেজার ওয়েল্ডিং-এ, শিল্ডিং গ্যাস ঢালাই গঠন, ঢালাই গুণমান, ঢালাই অনুপ্রবেশ এবং প্রস্থ ইত্যাদিকে প্রভাবিত করে। বেশিরভাগ ক্ষেত্রে, শিল্ডিং গ্যাস ফুঁ দিলে তা ওয়েল্ডের উপর উপকারী প্রভাব ফেলবে, কিন্তু ভুলভাবে ব্যবহার করা হলে এটি ক্ষতিকারক প্রভাবও ফেলতে পারে।

গ্যাস রক্ষার ইতিবাচক প্রভাবলেজার ঢালাই মেশিন:

1. সঠিকভাবে শিল্ডিং গ্যাস ফুঁ দিলে অক্সিডেশন কমাতে ওয়েল্ড পুলকে কার্যকরভাবে রক্ষা করতে পারে, এমনকি অক্সিডাইজ হওয়া এড়াতে পারে।

2. এটি কার্যকরভাবে ঢালাই প্রক্রিয়ায় উত্পন্ন স্প্যাটার কমাতে পারে এবং ফোকাসিং মিরর বা প্রতিরক্ষামূলক আয়না রক্ষার ভূমিকা পালন করতে পারে।

3. এটি জোড় পুলের ইউনিফর্ম ছড়িয়ে দেওয়ার প্রচার করতে পারে যখন এটি শক্ত হয়ে যায়, যাতে জোড়টি অভিন্ন এবং সুন্দর হয়।

4. কার্যকরভাবে জোড় ছিদ্র কমাতে পারেন.

যতক্ষণ গ্যাসের ধরন, গ্যাস প্রবাহের হার এবং ফুঁ দেওয়ার পদ্ধতি সঠিকভাবে নির্বাচন করা হয়, ততক্ষণ আদর্শ প্রভাব পাওয়া যাবে।যাইহোক, শিল্ডিং গ্যাসের অনুপযুক্ত ব্যবহার ঢালাইয়ের উপরও বিরূপ প্রভাব ফেলতে পারে।

লেজার ওয়েল্ডিংয়ে শিল্ডিং গ্যাসের অনুপযুক্ত ব্যবহারের বিরূপ প্রভাব:

1. শিল্ডিং গ্যাসের অনুপযুক্ত ইনসফলেশনের ফলে দরিদ্র ঝালাই হতে পারে।

2. ভুল ধরনের গ্যাস নির্বাচন করলে ওয়েল্ডে ফাটল দেখা দিতে পারে এবং এর ফলে ওয়েল্ডের যান্ত্রিক বৈশিষ্ট্যও কমে যেতে পারে।

3. ভুল গ্যাস প্রবাহের হার বেছে নেওয়ার ফলে ওয়েল্ডের আরও গুরুতর অক্সিডেশন হতে পারে (প্রবাহের হার খুব বড় বা খুব ছোট হোক না কেন), বা এটি ওয়েল্ড পুল ধাতুকে বাহ্যিক শক্তি দ্বারা গুরুতরভাবে বিরক্ত করার কারণ হতে পারে, যার ফলে পতন বা অসমভাবে গঠন ঝালাই.

4. ভুল গ্যাস ফুঁ করার পদ্ধতি বেছে নেওয়ার ফলে ঢালাইটি অর্জন করতে ব্যর্থ হবে বা এমনকি কোনও প্রতিরক্ষামূলক প্রভাবও থাকবে না বা জোড় গঠনের উপর নেতিবাচক প্রভাব ফেলবে।

প্রতিরক্ষামূলক গ্যাসের প্রকার:

সচারাচর ব্যবহৃতলেজার ঢালাইশিল্ডিং গ্যাসগুলি প্রধানত N2, Ar, He, এবং তাদের ভৌত এবং রাসায়নিক বৈশিষ্ট্যগুলি আলাদা, তাই ওয়েল্ডের উপর প্রভাবও আলাদা।

আর্গন

Ar-এর আয়নকরণ শক্তি তুলনামূলকভাবে কম, এবং লেজারের ক্রিয়াকলাপের অধীনে আয়নকরণের মাত্রা তুলনামূলকভাবে বেশি, যা প্লাজমা মেঘের গঠন নিয়ন্ত্রণের জন্য সহায়ক নয় এবং লেজারের কার্যকর ব্যবহারের উপর একটি নির্দিষ্ট প্রভাব ফেলবে।যাইহোক, আর-এর কার্যকলাপ খুবই কম, এবং সাধারণ ধাতুগুলির সাথে রাসায়নিকভাবে বিক্রিয়া করা কঠিন।প্রতিক্রিয়া, এবং আর এর দাম বেশি নয়।এছাড়াও, আর-এর ঘনত্ব বড়, যা ওয়েল্ড পুলের শীর্ষে ডুবে যাওয়ার জন্য উপযোগী, যা ওয়েল্ড পুলকে আরও ভালভাবে রক্ষা করতে পারে, তাই এটি একটি প্রচলিত শিল্ডিং গ্যাস হিসাবে ব্যবহার করা যেতে পারে।

নাইট্রোজেন N2

N2 এর আয়নকরণ শক্তি মাঝারি, Ar এর থেকে বেশি এবং He এর থেকে কম।লেজারের ক্রিয়াকলাপের অধীনে, আয়নকরণের মাত্রা গড়, যা প্লাজমা ক্লাউডের গঠনকে আরও ভালভাবে কমাতে পারে, যার ফলে লেজারের কার্যকর ব্যবহার বৃদ্ধি পায়।নাইট্রোজেন রাসায়নিকভাবে অ্যালুমিনিয়াম অ্যালয় এবং কার্বন স্টিলের সাথে একটি নির্দিষ্ট তাপমাত্রায় বিক্রিয়া করে নাইট্রাইড তৈরি করতে পারে, যা ওয়েল্ডের ভঙ্গুরতা বাড়াবে এবং শক্ততা কমিয়ে দেবে, যা ওয়েল্ড জয়েন্টের যান্ত্রিক বৈশিষ্ট্যের উপর বেশি বিরূপ প্রভাব ফেলবে, তাই এটি নাইট্রোজেন ব্যবহার করার জন্য সুপারিশ করা হয় না।অ্যালুমিনিয়াম খাদ এবং কার্বন ইস্পাত welds সুরক্ষিত.নাইট্রোজেন এবং স্টেইনলেস স্টিলের মধ্যে রাসায়নিক বিক্রিয়া দ্বারা উত্পাদিত নাইট্রাইড ওয়েল্ড জয়েন্টের শক্তি উন্নত করতে পারে, যা জোড়ের যান্ত্রিক বৈশিষ্ট্যগুলিকে উন্নত করতে সাহায্য করবে, তাই স্টেইনলেস স্টীল ঢালাই করার সময় নাইট্রোজেন একটি প্রতিরক্ষামূলক গ্যাস হিসাবে ব্যবহার করা যেতে পারে।

হিলিয়াম He

তার সর্বোচ্চ আয়নকরণ শক্তি রয়েছে এবং লেজারের কর্মের অধীনে আয়নকরণের মাত্রা খুব কম, যা প্লাজমা মেঘের গঠনকে নিয়ন্ত্রণ করতে পারে।এটি একটি ভাল ঢালাই রক্ষাকারী গ্যাস, তবে তার খরচ অনেক বেশি।সাধারণত, এই গ্যাস ব্যাপকভাবে উত্পাদিত পণ্যগুলিতে ব্যবহৃত হয় না।তিনি সাধারণত বৈজ্ঞানিক গবেষণা বা খুব উচ্চ যোগ মান সঙ্গে পণ্য ব্যবহার করা হয়.

গ্যাস রক্ষার জন্য বর্তমানে দুটি প্রচলিত ফুঁ পদ্ধতি রয়েছে: পার্শ্ব-শ্যাফ্ট ব্লোয়িং এবং কোএক্সিয়াল ব্লোয়িং

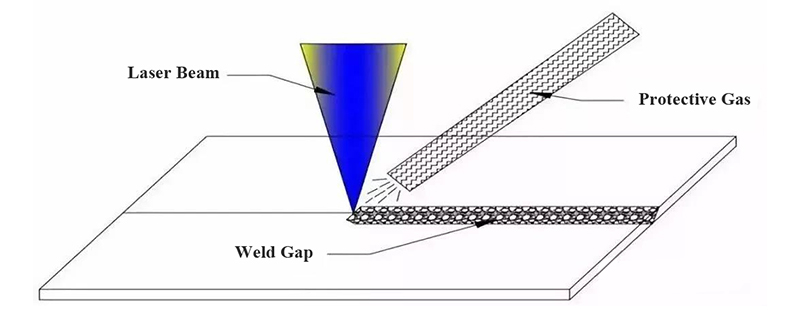

চিত্র 1: পার্শ্ব-খাদ ফুঁ

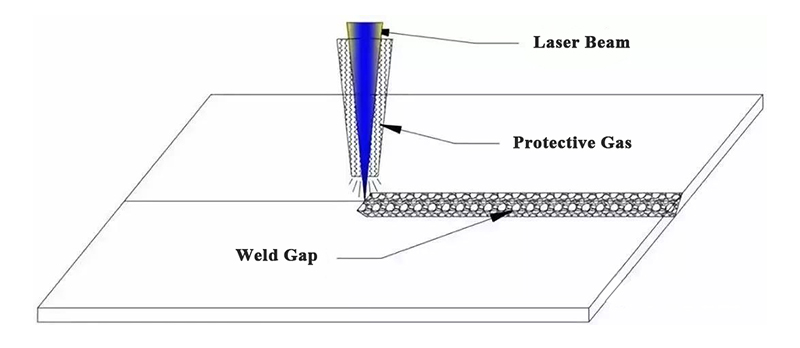

চিত্র 2: সমাক্ষ ফুঁ

কিভাবে দুটি ফুঁ পদ্ধতি নির্বাচন করতে একটি ব্যাপক বিবেচনা.সাধারণত, পার্শ্ব ফুঁ প্রতিরক্ষামূলক গ্যাস পদ্ধতি ব্যবহার করার সুপারিশ করা হয়।

শিল্ডিং গ্যাস ফুঁ পদ্ধতির নির্বাচন নীতি: সরলরেখার ঢালাইয়ের জন্য প্যারাক্সিয়াল এবং সমতল ক্লোজড গ্রাফিক্সের জন্য সমাক্ষীয় ব্যবহার করা ভাল।

প্রথমত, এটি পরিষ্কার হওয়া দরকার যে ওয়েল্ডের তথাকথিত "জারণ" শুধুমাত্র একটি সাধারণ নাম।তাত্ত্বিকভাবে, এর অর্থ হল ঢালাই বাতাসে ক্ষতিকারক উপাদানগুলির সাথে রাসায়নিকভাবে বিক্রিয়া করে, যার ফলে ঢালাইয়ের মানের অবনতি ঘটে।এটা সাধারণ যে জোড় ধাতু একটি নির্দিষ্ট তাপমাত্রায় হয়।বাতাসে অক্সিজেন, নাইট্রোজেন, হাইড্রোজেন ইত্যাদির সাথে রাসায়নিকভাবে বিক্রিয়া করে।

ঢালাইকে "অক্সিডাইজড" হওয়া থেকে রোধ করা হল এই ধরনের ক্ষতিকারক উপাদানগুলিকে উচ্চ তাপমাত্রায় ওয়েল্ড মেটালের সংস্পর্শে আসা থেকে কমানো বা প্রতিরোধ করা, শুধু গলিত পুল মেটাল নয়, ওয়েল্ড মেটাল গলে যাওয়ার সময় থেকে পুল মেটাল শক্ত না হওয়া পর্যন্ত। এবং সময়ের সাথে সাথে এর তাপমাত্রা একটি নির্দিষ্ট তাপমাত্রার নিচে নেমে যায়।

উদাহরণস্বরূপ, টাইটানিয়াম খাদ ঢালাই দ্রুত হাইড্রোজেন শোষণ করতে পারে যখন তাপমাত্রা 300 ডিগ্রি সেলসিয়াসের উপরে থাকে, তাপমাত্রা 450 ডিগ্রি সেলসিয়াসের উপরে থাকলে অক্সিজেন দ্রুত শোষিত হতে পারে এবং যখন এটি 600 ডিগ্রি সেলসিয়াসের উপরে থাকে তখন নাইট্রোজেন দ্রুত শোষিত হতে পারে, তাই টাইটানিয়াম খাদ ঢালাই দৃঢ় হয় এবং তাপমাত্রা 300 ডিগ্রি সেলসিয়াসে হ্রাস পায় নিম্নলিখিত ধাপগুলি কার্যকরভাবে সুরক্ষিত করা প্রয়োজন, অন্যথায় সেগুলি "অক্সিডাইজড" হবে।

উপরের বর্ণনা থেকে এটা বোঝা কঠিন নয় যে প্রস্ফুটিত শিল্ডিং গ্যাসকে শুধুমাত্র সময়মত ওয়েল্ড পুলকে রক্ষা করতে হবে না, বরং ঢালাই করা হয়েছে এমন জায়গাটিকেও সুরক্ষিত করতে হবে, তাই সাধারণত পাশের খাদটি। চিত্র 1 এ দেখানো হয়েছে।শিল্ডিং গ্যাসটি ফুঁ দিন, কারণ এই পদ্ধতির সুরক্ষা পরিসর চিত্র 2-এর সমাক্ষীয় সুরক্ষা পদ্ধতির তুলনায় আরও প্রশস্ত, বিশেষ করে যে জায়গাটিতে ঢালাই সবেমাত্র শক্ত হয়েছে সেখানে আরও ভাল সুরক্ষা রয়েছে।

ইঞ্জিনিয়ারিং অ্যাপ্লিকেশনের জন্য, সমস্ত পণ্য সাইড শ্যাফ্ট সাইড ফ্লোয়িং শিল্ডিং গ্যাস ব্যবহার করতে পারে না।কিছু নির্দিষ্ট পণ্যের জন্য, শুধুমাত্র কোক্সিয়াল শিল্ডিং গ্যাস ব্যবহার করা যেতে পারে, যা পণ্যের গঠন এবং যৌথ ফর্ম থেকে বাহিত করা প্রয়োজন।টার্গেটেড নির্বাচন।

নির্দিষ্ট প্রতিরক্ষামূলক গ্যাস ফুঁক পদ্ধতি নির্বাচন:

1. সোজা Welds

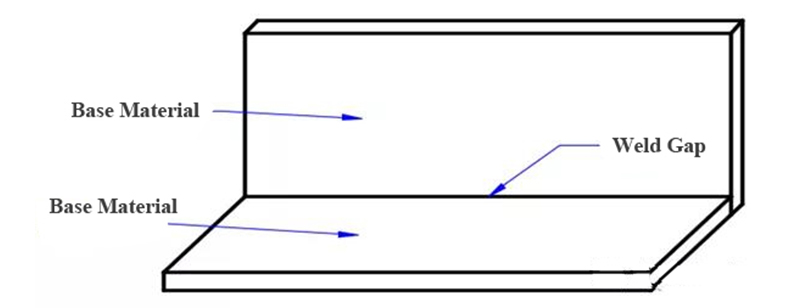

চিত্র 3 এ দেখানো হয়েছে, পণ্যের ঢালাই সীমের আকৃতিটি একটি সরল রেখা, এবং যৌথ ফর্মটি একটি বাট জয়েন্ট, একটি ল্যাপ জয়েন্ট, একটি অভ্যন্তরীণ কোণার সিম জয়েন্ট বা একটি ল্যাপ ওয়েল্ডেড জয়েন্ট।খাদের দিকে প্রতিরক্ষামূলক গ্যাস ফুঁ দেওয়া ভাল।

চিত্র 3: স্ট্রেইট ওয়েল্ডস

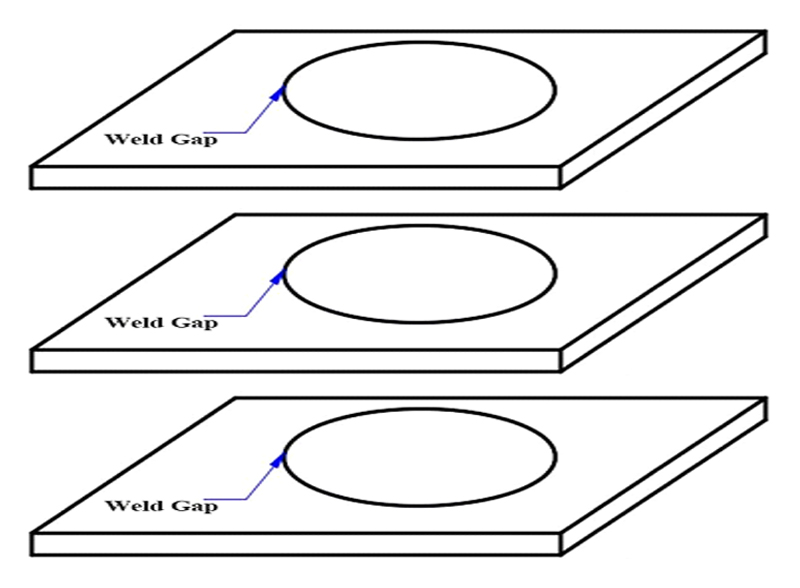

2. ফ্ল্যাট বন্ধ গ্রাফিক welds

চিত্র 4 এ দেখানো হয়েছে, পণ্যের ঢালাই সিমের আকৃতিটি একটি বদ্ধ আকার যেমন একটি সমতল বৃত্ত, একটি সমতল বহুভুজ এবং একটি সমতল মাল্টি-সেগমেন্ট লাইন।ছবি 2-এ দেখানো কোঅক্সিয়াল শিল্ডিং গ্যাস পদ্ধতি ব্যবহার করা ভালো।

চিত্র 4: ফ্ল্যাট ক্লোজড গ্রাফিক ওয়েল্ড

শিল্ডিং গ্যাসের নির্বাচন সরাসরি ঢালাই উৎপাদনের গুণমান, দক্ষতা এবং খরচকে প্রভাবিত করে।যাইহোক, ঢালাই উপকরণের বৈচিত্র্যের কারণে, প্রকৃত ঢালাই প্রক্রিয়াতে ঢালাই গ্যাসের নির্বাচনও তুলনামূলকভাবে জটিল।ঢালাইয়ের উপকরণ, ঢালাই পদ্ধতি এবং ঢালাইয়ের অবস্থানগুলি ব্যাপকভাবে বিবেচনা করা প্রয়োজন।সেইসাথে প্রয়োজনীয় ঢালাই প্রভাব, শুধুমাত্র ঢালাই পরীক্ষার মাধ্যমে ভাল ঢালাই ফলাফল অর্জনের জন্য আরও উপযুক্ত ঢালাই গ্যাস নির্বাচন করা যেতে পারে।

পোস্টের সময়: মে-০৮-২০২৩